یوک های مغناطیسی تست جوش

تماس بگیرید

نقد و بررسی : یوک های مغناطیسی تست جوش

روش بازرسی ذرات مغناطیسی (MT)

تست ذرات مغناطیسی (MT) یکی از تست های غیر مخرب است که به طور گسترده برای شناسایی عیوب سطحی و زیر سطحی در صنعت استفاده می شود. در بسیاری از موارد برای مواد فرومغناطیس تست MT ارجحیت دارد؛ چراکه با استفاده از آن، حتی عیوب زیرسطحی که به سطح راه ندارند نیز شناسایی می شوند.

تست MT چیست؟

بازرسی ذرات مغناطیسی یا تست MT به عنوان یکی از روش های آزمون غیر مخرب برای تشخیص ناپیوستگی های سطح و زیر سطح در مواد آهنی یا فرومغناطیس به کار گرفته می شود. این روش بازرسی شامل استفاده از میدان مغناطیسی خارجی و یا استفاده از جریان الکتریکی از طریق مواد که به نوبه خود شار مغناطیسی در مواد تولید می کنند می شود. ذرات قابل مشاهده آهنی بر روی سطح آزمون اسپری یا پاشیده می شوند نیز نقشی اساسی در تست MT ایفا می کنند.

اساس آزمون ذرات مغناطیسی MT

هنگامی که یک ماده فرومغناطیس تحت میدان مغناطیسی قرار می گیرد مغناطیسی شده و ناپیوستگی ها و عیوبی که خطوط میدان مغناطیسی را به صورت عرضی قطع می کنند، سبب ایجاد یک نشت میدان اطراف خود می شود. هنگامی که ذرات بسیار ریز از پودر فرومغناطیس بر روی سطح پاشیده می شوند، مقداری از این ذرات به دلیل نشتی میدان به وجود آمده ناشی از عیوب دور هم تجمع می کنند. تجمع این ذرات نشان دهنده ی موقعیت عیب است. ضمن اینکه شکل و مقدار ناپیوستگی نیز مشخص می شود.

در تست ذرات مغناطیسی MT، ابتدا قطعات مورد بازرسی مغناطیسی شده و سپس پودر مغناطیسی بر روی سطح اعمال می گردد. الگوی بوجود آمده از پودر مغناطیسی آزمایش شده و نهایتا میدان مغناطیسی از روی قطعه برداشته می شود. تست MT یک روش حساس و دقیق برای مواد فرومغناطیس، برای شناسایی ترک های ریز و کم عمق در روی سطح است.

یکی از مشکلاتی که در تست MT وجود دارد، این است که اگر بازشدگی ترک های سطحی زیاد باشد، امکان پل زدن ذرات مغناطیسی بر روی دهانه ی ترک وجود داشته و در نهایت ممکن است الگویی از تجمع ذرات مغناطیسی تشکیل نشود. همچنین هرچه ناپیوستگی موجود در قطعه عمیق تر باشد، نشانه بوجود آمده ناشی از آن نیز وضوح کمتری خواهد داشت.

هیچ محدودیتی بر روی اندازه و شکل نمونه مورد بازرسی وجود ندارد فقط باید توجه داشت که قطعات غیر مغناطیسی قابلیت بازرسی به این روش را ندارند. در تست MT نیاز زیادی به تمیزکاری اولیه نیست چراکه ترک هایی که با مواد خارجی پر شده اند نیز قابل شناسایی اند.

اجزای آزمایش MT:

جریان مغناطیسی کننده

استفاده از هر دو جریان مستقیم و متناوب برای مغناطیسی کردن قطعات در تست MT مناسب است. قدرت، جهت و توزیع میدان های مغناطیسی به مقدار زیادی وابسته به جریانی است که سبب مغناطیسی کردن می شود. در بازرسی ذرات مغناطیسی، میدانی که به وسیله جریان مستقیم تولید می شود، در داخل قطعه نفوذ می کند. در حالی که میدان تولید شده به وسیله جریان متناوب به روی سطح یا نزدیک سطح قطعه محدود بوده که از آن بعنوان «اثر سطحی» یاد می شود. بنابراین در تست ذرات مغناطیسی، از جریان متناوب برای شناسایی ناپیوستگی های زیرسطحی استفاده نمی شود. جریان متناوب یکسو شده مناسب ترین منبع برای جریان مستقیم است. این جریان ها بصورت سه فاز و تک فاز و معمولا دارای فرکانس ۵۰ یا ۶۰ هرتز هستند.

تجهیزات قابل حمل تست MT به همراه منبع قدرت کم وزن می توانند به راحتی به مکان های مورد نظر برای بازرسی برده شوند. این تجهیزات قابل حمل برای استفاده از ولتاژهای متناوب ۱۱۵، ۲۳۰ یا ۴۴۰ ولت و فراهم نمودن خروجی جریان متناوب مغناطیس کننده ۷۵۰ تا ۱۵۰۰ آمپر طراحی شده اند.

میدان مغناطیسی به وجود آمده در تست ذرات مغناطیسی بر دو نوع است:

طولی: زمانی که جهت میدان مغناطیسی در راستای محور قطعه باشد.

حلقوی: چنانچه جهت میدان مغناطیسی عمود بر محور قطعه باشد.

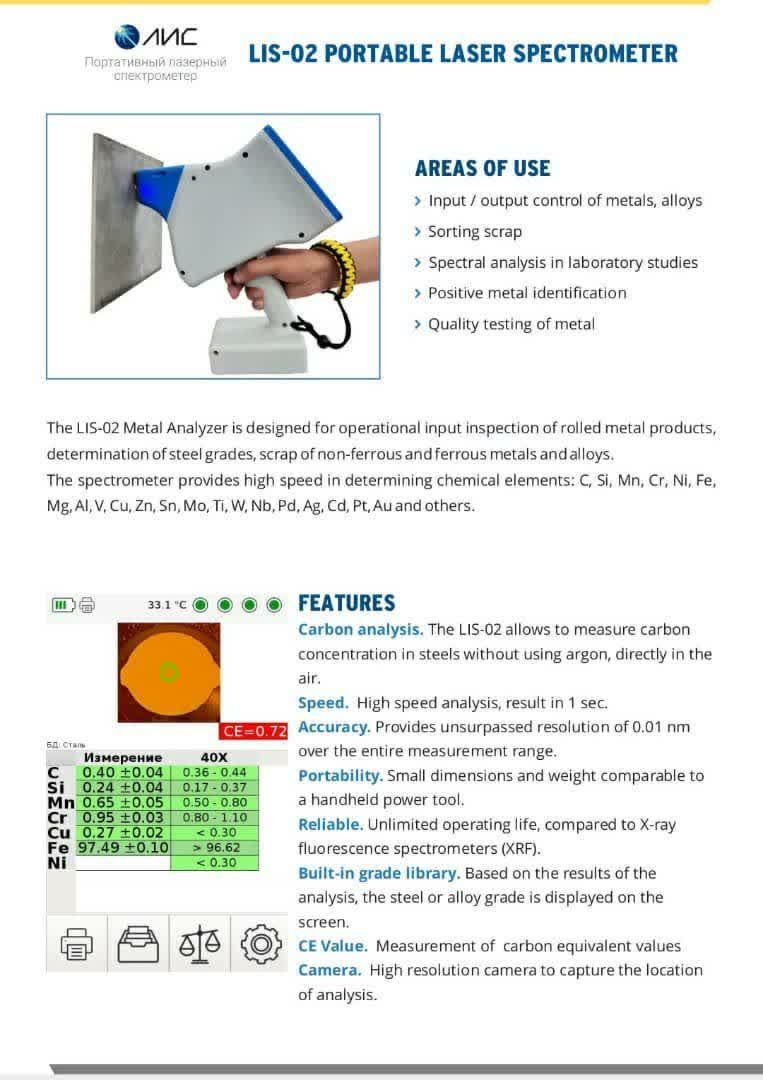

دستگاه یوک

به منظور تولید جریان مغناطیسی طولی میتوان از یوک استفاده نمود. یوک یک آهنربای الکتریکی است که از یک هسته مغناطیسی و یک سیم پیچ که دور آن پیچیده شده، تشکیل شده است. زمانی که جریان از سیم پیچ عبور میکند، یک میدان مغناطیسی خطی بین پایه های یوک ایجاد می نماید. با قرار دادن دو پایه یوک در دو طرف بستر جوش و استفاده از جریان مستقیم می توان قابلیت پیدا کردن عیوب زیر سطحی که در جوش های سر به سر و بین ورق های نسبتا نازک به وجود می آیند را افزایش داد. به دلیل عدم نشت شار مغناطیسی که در حالت معمولی از دو پایه یوک صادر می شود، نتایج قابل قبولی در ردیابی عیوب زیر سطحی به دست می آید.

دستگاه پراد

برای شناسایی عیوب زیر سطحی مثل ناخالصی های جوش، حفره های گازی و عدم نفوذ در ریشه جوش، روش پراد همراه با جریان متناوب، مستقیم یا جریان نیم موج، بهترین روش است. برای پیدا کردن عیوب طولی در تست MT، پایه های پراد کنار جوش قرار می گیرند و برای پیدا کردن عیوب عرضی، پایه های پراد دو طرف جوش قرار می گیرند. در مواردی که نگاه داشتن اتصال پراد برای دست خسته کننده است، پراد دارای گیره های مغناطیسی است که پراد را به صورت مغناطیسی روی سطح قطعه نگاه می دارند. پراد هایی که جریان مغناطیس کننده را به قطعه اعمال می کنند به صورت محکم به قطعه می چسبند و می توان یکی یا هر دو شاخه های پراد را به وسیله جریان مغناطیسی به سطح قطعه چسباند.

ذرات مغناطیسی مورد استفاده در تست MT

این ذرات بسیار ریز بوده و به منظور سهولت مشاهده آنها روی قطعه به صورت رنگی ساخته میشوند. رنگ این مواد اغلب خاکستری، سفید، قرمز، زرد، آبی و یا مشکی است. در آزمایش ذرات مغناطیسی به این مواد، ذرات مرئی گفته میشود. یعنی علائم این مواد، زیر نور مرئی قابل مشاهده هستند. ذرات مغناطیسی ممکن است آغشته به مواد فلوئورسنت نیز باشند که در این صورت علائم زیر نور ماوراءبنفش قابل مشاهده خواهند بود. حساسیت بازرسی با ذرات فلوئورسنت بیشتر از ذرات مرئی است. نحوه اعمال ذرات مغناطیسی روی قطعه به دو صورت است:

- به صورت پودر خشک

- به صورت معلق در آب یا نفت

هر دو روش مزایا و محدودیت هایی دارند، ولی روش تر فلوئورسنت تر از حساسیت بیشتری برخوردار است.

کاربرد تست MT

تست ذرات مغناطیسی MT با استفاده از میدان مغناطیسی خارجی و یا استفاده از آهنربای الکتریکی از طریق موادی که شار مغناطیسی در مواد تولید می کنند، ایجاد می شود. سپس به طور همزمان، ذرات قابل مشاهده آهنی بر روی سطح آزمون اسپری یا پاشیده می شود. همانطور که گفته شد، در ادامه تست ذرات مغناطیسی MT در صورت حضور ناپیوستگی در سطح و یا نزدیک سطح در مواد باعث اعوجاج در شار مغناطیسی شده که به نوبه خود باعث نشت میدان مغناطیسی در گسست می شود. ذرات مغناطیسی به دلیل وجود ترک و شکاف های ریز در سطح و زیر سطح امکان عبور را نداشته و توسط میدان های مغناطیسی سطحی جذب شده و در نتیجه در لبه های ترک یا شکاف جمع شده و محل، اندازه و شکل ناپیوستگی را نشان می دهند.

مزایای تست MT

این روش مزایای زیادی دارد که چند نمونه از آن ها عبارتند از:

⦁ دارای سرعت بالا در شناسایی ناپیوستگی هاست.

⦁ هزینههای بازرسی کمی دارد.

⦁ شرایط سطحی قطعه از حساسیت کمتری برخوردار است، به طوری که حتی امکان تست روی یک لایه نازک یا رنگ وجود دارد.

⦁ انجام تست روی سطوح داغ با استفاده از پودر خشک امکانپذیر است.

⦁ امکان استفاده از روشهای قابلحمل و هردو جریان AC یا DC، میسر است.

معایب تست MT

از معایب تست ذرات مغناطیسی می توان موارد زیر را نام برد:

- تنها مواد فرومغناطیس می توانند بازرسی شوند.

- هم ترازی میدان مغناطیسی و نقص مهم است.

- برای قطعات بسیار بزرگ جریان های مغناطیسی بزرگی مورد نیاز است. این جریان ها سبب گرم شدن قطعه می گردد.

- سطح قطعه باید نسبتا صاف باشد.

- رنگ و یا دیگر پوشش های غیر مغناطیسی تاثیر منفی بر روس حساسیت بازرسی می گذارند.

- مغناطیس زدایی پس از بازرسی لازم است. (یعنی باید خاصیت مغناطیسی باقی مانده در قطعه را از بین برد).

جمع بندی:

روش بازرسی ذرات مغناطیسی دارای مزایای فراوان و معایب اندکی است. به طور کلی این روش یکی از بهترین و قابل اطمینان ترین روش های صنعتی برای بررسی ترک های سطحی، مخصوصاً ترک های ریز و کم عمق است. آماده سازی نمونه برای تست و همچنین تفسیر نشانه ها بسیار آسان است و تقریباً هیچ محدودیتی از لحاظ اندازه و شکل قطعات برای انجام تست وجود ندارد.

برخلاف روش مایع نافذ، ذرات مغناطیسی قادر به شناسایی عیوب زیر سطحی تا عمق تقریباً ۳۵/۶ میلیمتر است. با توجه به این نکات و اساس کار آسانی که برای تست MT در این مقاله ذکر کردیم، می توان دریافت که این روش بسیار قابل اعتماد بوده و امروزه در اکثر صنایع در حال اجراست.

دیدگاهی ثبت نشده.